同じテーマでの開発競争は熾烈を極める。しかし、競合の激しさが開発を促進するエネルギーにもなり得るが場合によっては開発阻害要因にもなり得る。

この節では、日本が世界に先駆けて開発した、青色~深紫外域、発光ディバイス(LED、レーザー)の開発過程を振り返りながら、特許と開発について考えて見る。

青色半導体開発と特許

青色半導体デバイスの開発と特許

2014年度のノーベル物理学賞は、青色発光ダイオード(LED)を開発した名城大学教授の赤崎勇(あかさき いさむ)氏、名古屋大学教授の天野浩(あまの・ひろし)氏、カリフォルニア大学サンタバーバラ校教授の中村修二氏が受賞した。

ここでは目次2.2(2)から掲載する

(2)執念と努力の中、完成した青色発光デバイス開発

3原色の中で唯一つ欠けていた、青色発光半導体発光が1989年に発表され、この分野に新たな世界が実現したと言っても過言ではない。

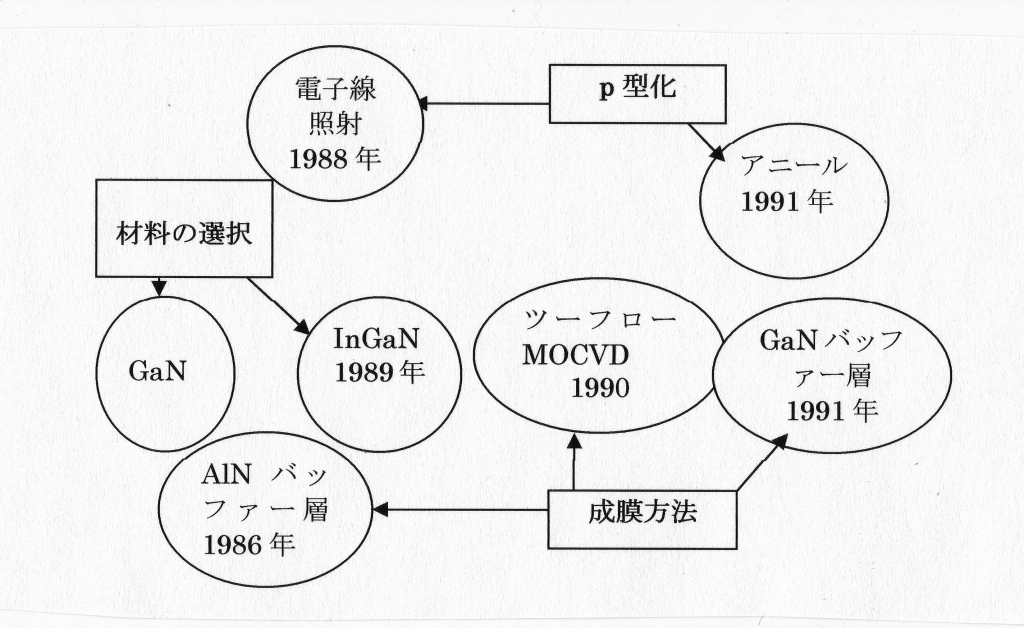

図表2-10 青色デバイス開発の重要技術

その後1991年に低効率ではあるが青色LEDが開発され、その後に改良され1993年に日亜化学工業から窒化インジュウムガリウム(InGaN)を発光層にした、ダブルヘテロ構造のLEDが世界で初めて製品化された。

この章では青色半導体技術の現在および、今後の動向につき記述する。その前提としてここでは、青色半導体デバイスの開発の歴史を振り返ることする。図表2-10に青色発光デバイス開発の大きいイベントを示す。

(a)1981年、微小GaN結晶からの発光

青色発光半導体デバイス用材料としては、バンドギャップの大きさから、炭化シリコン(SiC)、セレン化亜鉛(ZnSe)、そして窒化ガリウム(GaN)の3種類が考えられていたが炭化シリコンは間接遷移型の半導体であり、発光デバイスとしては不適であると考えられた。

(イ)発光材料の選択

セレン化亜鉛が青色発光デバイスに適していると考えられ、1970年代から多くの研究者が開発に取り組んだが、LED、LDのいずれも実験室レベルでの試作には成功したが、寿命が短いため製品化できなかった。

1970年代から窒化ガリウムも研究されていたが、p型薄膜の形成は成功せず、n型も均一な窒化ガリウム薄膜を得ることができなかつた。

この結果、窒化ガリウムを使った発光デバイスの実現は困難であるとの考えが一般的であった。この中で窒化ガリウムに固執する研究者がいた。

(ロ)GaNの選択

当時、赤崎勇氏は松下電器研究所に所属しており、1970年代に、窒化ガリウムによる青色発光半導体デバイスの研究を始めた。

成膜方法としてはそれまで用いられていたハイドライド気相成長(HVPE)法に加え、分子線エピタキシャル(MBE)法を採用して、窒化ガリウム単結晶薄膜を得た。

1981年、HVPE法を用い作成した結晶をMIS(Metal Insulator Semiconductor)構造として0.12%の発光効率を得た。

この時には、p型層も出来ず、n型も均一な薄膜にはなっていなかったが、微小な部分ではあるが均一な薄膜が部分的に形成されており、強く発光していることに注目し研究を継続した。

(b)窒化ガリウムの成膜法

(イ)サファイア基板上にバッファー層を形成

他の研究者が窒化ガリウムの開発研究を断念する状況であったが赤崎氏は、窒化ガリウムによる発光デバイスの可能性を確信して、1981年から名古屋大学に移り、窒化ガリウムの開発を継続した。

1982年、名古屋大学の学生であった天野浩氏が赤崎研究室に加わり、研究に参加した。

それまで実験に使用していた成膜装置は、HVPE法であり、この方法は、成膜速度は大きいが薄膜の結晶性が悪く、MBE法では成膜速度が遅く、かつ、超高真空中で成膜する必要があり、このため蒸気圧が高い窒素が抜けやすく、化学量論的組成にならないという問題があった。

そこで化合物気相成長(MOCVD)法を採用し、基板としてはMOCVD法での成長温度である1,000℃以上の成膜温度に耐え、窒化ガリウムと結晶対称性の似たサファイアを選択した。

窒化ガリウムとサファイアの格子定数は、約16%の差があり、均一なへテロエピタキシヤル膜を成長させることの困難さが予想された。

結晶成長にあたり、基板温度、反応真空度、反応ガス流量、添加不活性ガス流量、成膜時間等々さまざまな条件の組み合わせで2年間実験を繰り返し、成膜条件の最適化を試みた。しかし、2年間で約1,500回を越える成膜実験を行ったが、均一な窒化ガリウム薄膜は得られなかった。

そこでサファイア基板と窒化ガリウムの間に、低温で中間バッファー層を形成することを着想し、バッファー層の材料として窒化ガリウム、窒化アルミニウム、炭化シリコンおよび酸化亜鉛を考え試した結果、1986年窒化アルミニウムをバッファー層とした実験で、窒化アルミニウム上に均一な窒化ガリウム薄膜を得ることに成功し、この薄膜を用い、pn接合を作り、発光を観測した。(H.Amano,et

al,Applied Physics Letters,Vo.l.48,1986)

(ロ)ツーフローMOCVD装置の開発―実用化に近づく大きい一歩

窒化ガリウム薄膜の製作には、基板としてサファイアを用い、成膜方法としては有機金属化学気相蒸着法(MOCVD :Metal Organic Chemical Vapor Deposition、を使う方法が知られていた。

当時日亜化学の中村氏も当初は既存の装置を導入して実験を開始したが、均一な薄膜は得られなかった。これまでのMOCVD装置を用いた成膜方法では、ガリウム化合物、窒素ガスおよび関連原料ガスを基板表面に平行に層流として供給する方法が論理的に正しいと考えられていた。

しかし、この方法によって得られる窒化ガリウム薄膜は均一でなく化学量論的に窒素が少なかった。

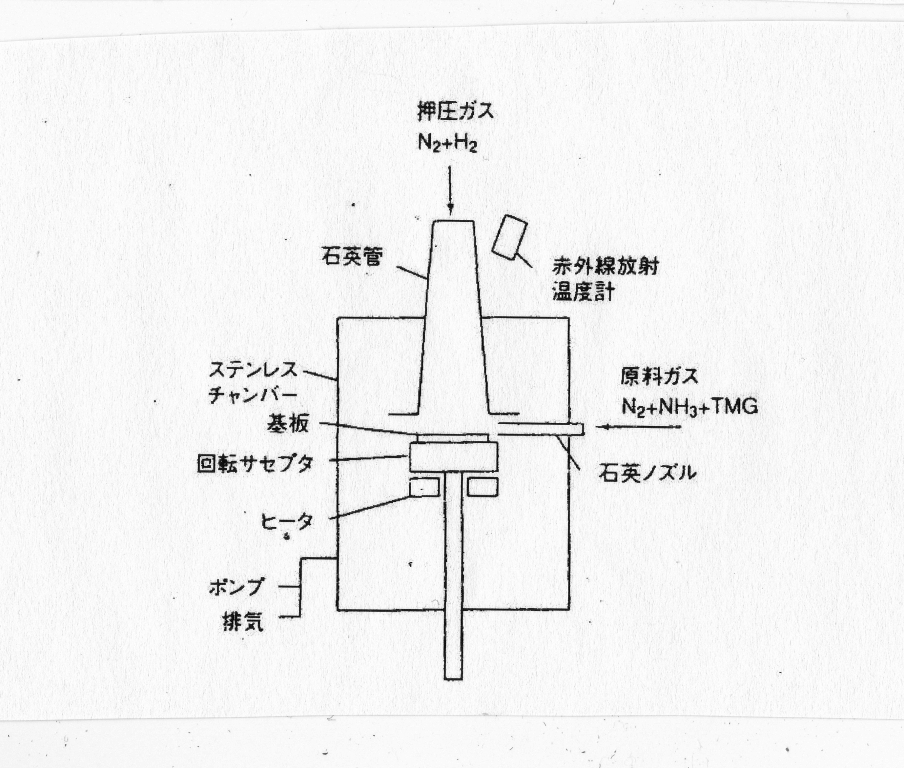

1991年中村氏は原料ガスの流し方を、従来とは異なる様々な方法を試し、最終的に基板の表面に平行ないし傾斜して、反応ガス(ガリウム化合物を含む原料ガス)を噴射すると共に、基板に向かって垂直方向から押圧拡散ガス(窒素および水素ガス)を噴射する方法を考案した。この方法が先日来報道を賑わせた404号特許であり、ツーフローMOCVD 装置に関する発明である。(特許番号2628404号)

ツーフローMOCVD装置の概略を図表2-11に示す。この方法の使用で中村氏は、均一なGaN結晶を作製し、電子移動度200cm2/V・sを得た。

これは従来の電子移動度を約2倍改善した値である。更に、赤崎、天野達の発想である低温バッハー層窒化アルミニウム(AlN)を使用し、ツーフロー方式のMOCV法を使用することで、500cm2/V・sの薄膜を形成した。この性能は発光デバイス用薄膜として満足すべき性能であった。

更に、中村氏達は低温バッファー層材料についても検討を行い、AlNではなく窒化ガリウム(GaN)でも可能であることを見出した。

低温バッファー層にGaNが利用できる利点は、その上にデバイス用GaN結晶を形成するため、原料ガスの切り替えの必要がないという利点があり、量産技術として重要な成果である。(特許番号2141400号、4.3.3参照)

図表2-11 ツーフローMOCVD装置の概略(長濱真一,窒化物半導体発光特性,マテリアルインテグレーション,Vol.14,No.6)

(c) GaNのp型層の形成―1988年p型層の形成に成功

窒化ガリウム薄膜は通常、化学量論的に窒素が不足した状態で存在しn型となる。一般の半導体はアクセプタとなるべき不純物を添加(ドーピング)するとp型になる。

しかし、GaNはMgをドーピングしてもp型にはならず、絶縁体になる。このことが窒化ガリウムを発光デバイスに利用するための大きな障害となっていた。

赤崎と天野は当初亜鉛をアクセプタ不純物として用い、窒化ガリウム薄膜のp型化を試みたが成功しなかった。その後アクセプタ不純物として電子親和力がより大きいマグネシウムを用いたが、Mgに付いている水素がp型になることを妨げるためにやはりp型薄膜は得られなかった。

(イ)電子線照射によるP型化

1988年、天野氏は別の実験でアクセプタとなるべき不純物をドープした窒化ガリウム薄膜を、カソードルミネッセンス測定している時に、電子線の照射を続けてゆくと、カソードルミネッセンスの発光強度が後々に大きくなるという現象を発見した。

この事実から電子線照射によってアクセプタをドープした窒化ガリウム薄膜の電気的、光学的性質が変化したのではないかと考えるに至った。

この認識に基づき、マグネシウムをドープした窒化ガリウム薄膜に電子線(10KV)を照射した。その電気特性を測定した絵果、固有抵抗が35Ωcmと5桁減少し、ホール効果の測定から、はっきりとp型であることを1989年に確認した。そのときの正孔移動度は8cm2/Vsであった。

同様のことは、日亜化学でも別個に1991年に見いだしている。同時にpn接合を製作し、電流-電圧特性を計測し、順方向での電流立ち上がりと、発光を観測した。(天野浩,赤崎勇,GaN接合青色・紫外発光ダイオード,応用物理第60巻,2号,p163-166,

1991)

(ロ)アニールによるp型化現象

日亜化学の中村、岩佐氏達は、1992年MgドープしたGaNを600℃前後で加熱するとp型に変わることを偶然発見した。この温度で熱すると水素が除去され、Mgの活性を取り除いてp型になる。

現在、ほとんどの実用化されているGaNのp型化は、加熱によって行われている。(特許番号254079号)

中村氏はこの現象を解明し、熱の効果を発揮させるには、その他の条件が重要であると考え、水素を含まない雰囲気中で熱処理することにより、添加したマグネシウムが活性化し、p型となることを見出した。

その理由として水素原子がアクセプタ不純物と結合しているというモデルを提案しp型化の機構を解明した。

この水素を含まない雰囲気中で熱処理したGaN薄膜は固有抵抗が5桁以上小さく2Ωcmとなり、1992年、ホール効果測定による正孔の移動度が10cm2/V・sの良好なp型層を得ることに成功した。(

S.Nakamura,et.al,I lole Compensation Mechanisms of p-type GaN Films,Japanese

Journal of Applied Physics,Vol.31,1992)

(d)InGaNの開発―三元混晶薄膜の実用化

1989年、当時NTTの松岡氏は、固相上の窒素の平衡蒸気圧が最も高いInNの成長を考慮し、窒素蒸気圧の制御が容易で大きな成長速度の得られる、有機金属気相成長法MOVPE(Metal Organic Vapor Phase Epitaxy)を用いて、初めて三元混晶インジウムガリウム(InGaN)の単結晶薄膜成長に成功した。

更に、InNからGaNまで組成制御できることも示した。また、高温成長により結晶の高品質化にり、初めてフォトルミネッセンスを観測した。

当時日亜の中村は、1992年に、上述のツーフローMOCVD 装置方式によって、発光波長の最適化と発光効率の向上に必要な、高品質窒化三元InGaN混品薄膜の成長にも成功した。

(e) 青色LEDの開発―1991年日亜化学工業、1992年豊田合成

これまで述べた研究成果から、青色LEDは研究レベルでは、実現化が可能となり、何時製品化できるかが、焦点であった。

(イ)日亜化学工業

上記に示した技術開発の結果、1991年日亜化学工業では、pnホモ接合型で発光効率0.18%、1993年にはInGaN単結晶を発光層とし、下の面をn型AlGaN、上の面をp型AlGaNで挟んだダブルへテロ構造を採用し、発光効率2.7%の青色LEDを製作し、これらの成果を基に、1993年、青色LEDを世界で初めて製品化した。

その後、発光層に窒化インジウムガリウム量子井戸構造を挟用し、発光効率9.2%の高輝度青色LEDを開発している。

(ロ)豊田合成

赤崎と天野は科学技術振興事業の助成を受けた豊田合成の要請により、青色LEDの製品化を1987年から指導し、上記の技術を基に、1993年GaNで発光効率1%の高輝度青色LEDの試作に成功した。そして豊田合成は、1995年に青色LEDを製品化した。

(f) レーザーダイオード(LD)の開発

(イ)赤崎氏と天野氏の研究グループ

赤崎氏と天野氏達はレーザー発振研究にも挑戦していたが、1990年、低温バッファー層上に形成した均一なn型窒化ガリウム薄膜を用い、波長337nmの窒素レーザーを照射することにより、高密度の電子正孔対を形成し、室温において単色性の高い374nmの誘導放出を観測した。

1995年11月同研究グループは、pn接合多重量子井戸構造のデバイスを製作し、パワー密度を低減させ、レーザー発振に必要とされる電流近くで、半値幅が3nmの強力な発光を観測し、これを発表した。(4

I.Akasaki,H.Amano,et.al,Emission by Current Injection from an AlGaN /GaN/GaInN

Quantum Well Device,Japanese Journal of Applied Physics,Vol.34,L1517,1995)

また波長405nmでのレーザー発振の成功は、1996年6月に報告されている。

(ロ)日亜化学工業

1996年当時日亜化学の中村氏達は、開発した窒化ガリウム青色LEDをベースに窒化インジウムガリウム多重量子井戸構造および光閉じ込め層によって、GaN青色LDを製作し、高出力パルス発振に成功した。

このレーザー発振成功は、発光層に20周期のInGaNの多重量子井戸構造、およびブロッキング層にAlGaN(窒化アルミニウムガリウム)を採用したこと等である。(5 S.Nakamura,et al,InGaN-Based Multi-Quantum-Well-Structure Laser Diodes,Japanese Journal of Applied Physics,Vol.35,L74,1996)

更にクラッド層にGaN/AlGaN超格子構造を採用して室温連続発振にも成功した。また、青色LDの場合は、LEDに比べて、注入される電子の数が多いため、長寿命化を実現するには、格子欠陥を更に減少させる必要があり、1998年その対策として後述の1997年Usui等によって初めて報告された横方向成長手法を利用し、基板上に成長させたGaNのELOG(Epitaxial Lateral Over Growth)レーザーを作成し、欠陥数を1010個/cm2から107個/cm2に減少させ、室温での290時間の連続発振を行い、予測寿命が1万時間であると推定した。

1999年、日亜化学工業から世界で初めて青色LDの製品が発売された。

ここまで青色半導体デバイスの開発の経過について記述し、執念と努力により、開発が成功したことを概説した。努力していれば偶然も味方になる例でもある。

(3)知的財産権(特許)

企業の競争力強化に特許の戦略的な活用が重要である。しかし、過度の特許競争が開発を阻害するケースもある。

これまで述べてきたように青色半導体デバイスの開発においては、日亜化学工業とトヨタ合成の2社が開発をリードしてきた。

その結果、LED市場は急激に伸びてきたが、日亜化学工業と豊田合成の長年にわた特許紛争が生じ、開発が停滞し、後発の会社との特許紛争も、この問題を複雑にする時期があった。

しかし、LEDの需要を世界的に一層加速するためには、このような不毛な特許紛争や二重開発は開発スピードの阻害要因となる。

このような理由で2002年に両社は和解し、相手方に対し、特許紛争をやめ両社の特許をお互い無償実施することとし、紛争後の新規の特許使用については、実施料を支払う約束を行っている。

ますます激化するLED市場において、安定した地位を確保し、今後、大市場が予測される白色固体照明の開発促進のために特許紛争を避けて、研究開発を促進しようとしたり、提携相手との製品や技術の相互補完をしたりすることが重要となる。

このような背景の下で、競争に打ち勝つ目的で、世界的に有カメーカー同士の提携が盛んに実施されている。

ここでは、開発における特許の重要性について述べる。

(a)知的財産権と特許

特許制度は発明者の権利を保護するために設けられている制度であり、特許はいわゆる知的財産権のひとつで発明を独占的に使って製品を作ったり売ったりできる権利である。

(イ)知的財産権と産業財産権

知的財産とは、発明、考案、植物の新品種、意匠、著作物その他の人間の創造的活動により生み出されるもの、商標、商号その他事業活動に用いられる商品又は役務を表示するもの及び営業 秘密その他の事業活動に有用な技術上又は営業上の情報をいうと知的財産基本法で定義している。

また、知的財産権とは、特許権、実用新案権、育成者権、意匠権、著作権、商標権その他の知的財産に関して法令により定められた権利又は法律上保護される利益に係る権利をいうと定義されている。

知的財産権のうち、特許権、実用新案権、意匠権、及び商標権を産業財産権と呼ぶ。

(ロ)特許権と所有権

所有権は物についての絶対的な支配権であり、所有権侵害に対する現状回復は取り戻し請求である。また、権利の共有は持分に対して、使用、収益をなし得、所有権の持分部分は自由に譲渡可能である。

特許権は特許権の共有者は特別の取り決めがなければ自分の持分に関係なく制限なしに実施することができる。しかし、各共有者は他の共有者の同意なくしては、その持分の譲渡、質権の設定をすることは出来ない。

(b)特許制度

新しい開発には時間と労力が必要である。折角の開発技術を他に真似られると開発に掛けた資金が無駄となり、開発技術を秘匿し、産業の発展の阻害要因となり、これらの課題解決に特許制度が設けられている。

(イ)特許の目的

特許法に、この法律は、発明の保護及び利用を図ることにより、発明を奨励し、も って産業の発達に寄与することを目的とすると規定されている。

特許制度の目的は産業の発達にあり、その実現は発明の保護及び利用を通じてな される。

発明の保護として、特許法では、一定期間の発明の独占的実施権(出願から20年)を付与するという手段を採用している。

さらにその発明を公開して 社会の技術水準を高めていくことが重要であり、発明が公開され ることにより、その発明の技術水準を基礎により、高度の技術開発が誘発されることが期待される。

特許法の目的は、産業の発達に寄与することであるから、発明が特許されるためには、産業上利用することができ る発明でなければいけない。産業上利用することができる発明の要件としては、発明であることと、産業上利用することができることの二つが必要である。

(ロ)発明の要件

特許法によれば発明とは、自然法則を利用した技術的思想 の創作のうち高度のものをいうと定義しており、これによれ ば、特許法上の発明は、

(1) 自然法則を利用していること

(2) 技術的思想であること

(3) 創作であること

(4) 高度なものであること

の4つの要件を充足する ものでなければならないということになる。

(ハ)発明の種類

特許法では発明のカテゴリー(発明の表現形式)によって、物の発明と方法の発明に大別し、さらに、方法の発明として物を生産する方法の発明とその他の方法の発明とに分類している。

(ニ)発明者と出願人

発明の完成と同時に、発明者は特許を受ける権利を原始的に取得することになるが、特許権を取得するためには出願する必要がある。

発明者とは、真に発明をなした自然人(発明の創作行為に現実に加担した者)であって、単なる補助者、助言者、資金の提供者等は発明者とはならない。

また、発明は事実行為であり、未成年者でも発明者となる。発明者には、特許を受ける権利が発生し、複数の者が共同して発明をなした場合、特許を受ける権利は発明者全員の共有となり、共有者全員でなければ特許出願はできない。

出願人は、発明者または発明者から特許を受ける権利を譲り受ける等により継承し た者(承継人)であって、自然人でも法人でもかまわず、また、外国人も、所定の条

件を満たす場合には特許出願人となることができる。